Дамасские ножи для кухни

Содержание:

- Особенности эксплуатации

- Разновидности ножей из булатной стали

- Что важно знать о ножах из дамасской стали

- Способы производства материала

- Лучшие характеристики и свойства металла

- Характеристики булатной стали

- Особенности заточки

- Пошаговая инструкция изготовления ножа из троса и полосы от напильника

- На что обратить внимание при выборе

- Виды кухонных ножей из дамасской стали

- Советы по уходу

Особенности эксплуатации

Применение ножей из дамасской стали возможно в разные сферах: на охоте, кухне или как коллекционный. Правильная заточка увеличивает срок использования лезвия.

Наши рекомендации:

Изучить твердость стали – качество материала проверяется углом заточки изделия

Он должен быть как можно меньше

Угол заводской заточки требуется сохранять.

Обращать внимание на слои металла – предусматривается предельная осторожность при заточке. При неаккуратном движении есть риск загнуть мягкий слой на твердый в районе кромки лезвия

Внешне клинок будет выглядеть острым

На практике может выясниться обратное.

Проводить подготовительные процедуры – необходим предварительный осмотр лезвия на наличие повреждений и сколов. Заточка такой поверхности приведет к последующей потере остроты.

Производите заточку исключительно от руки – рекомендация по затачиванию лезвий исключает применение автоматических приспособлений. Снятие слоя за слоем должно чувствоваться. Первым применяется крупнозернистый абразив. Счищается старый слой. 80 % заточки происходит во время грубой обработки. Проводится не менее 5 минут. Вторая фаза заточки — декоративная. Шлифовка проводится абразивом с мелкой зернистостью. Устраняются царапины, улучшается вид лезвия, увеличивается срок эксплуатации.

Правильные движения – плавное и равномерное применение абразива вдоль лезвия позволяет получить максимально эффективный результат. Запрещены резкие, дергающие движения. Такие действия могут привести к снижению срока эксплуатации. Классический поперечный способ не годится для заточки дамасской стали. Слои необходимо снимать равномерно, исключительно вдоль лезвия ножа.

Угол заточки – определенный угол важен для качественной заточки изделия. Слои мягкой стали легко деформируются и начинают налегать на более твердые слои металла. Ориентироваться стоит на угол в 45 градусов.

Оптимальное давление. Сильное надавливание может привести к деформации более мягких слоев изделия. Минимальное давление приводит к максимально эффективному и бережному результату.

Завершающие процедуры – срок службы продлевается надлежащим уходом. Заржавеет ли дамасская сталь зависит от обработки поверхности клинка. Салфетка, смоченная в лимонном соке, отличное средство для финишной обработки лезвия. Свежая цедра лимона может заменить лимонный сок. Пчелиный воск отлично справляется с предотвращением коррозии металла.

При должном уходе и правильном хранении дамаск долго будет сохранять свои знаменитые качества. Эстетичность и эксклюзивность ножей добавляет им популярности. Немалое количество мифов, интересных легенд и теорий будут и дальше поддерживать интерес к настоящей дамасской стали.

- Тайна булатной стали / Н.Б. Годеновский. — М.: Феникс, 2010

- Технология обработки / Л.И. Вереина. — М.: Academia, 2009.

- Статья на Википедии

Разновидности ножей из булатной стали

Узорчатые клинки не всегда свидетельствуют о булатной стали, нередко за нее выдают обычный дамаск

Узорчатые клинки не всегда свидетельствуют о булатной стали, нередко за нее выдают обычный дамаск

Свойства булата нашли широкое применение в изготовлении клинков. В настоящее время секретами изготовления подобного сплава заинтересованы лишь любители. В промышленности материал считается неактуальным, из-за чего и не предпринимается научных попыток возрождения утраченной технологии.

Обусловлено это двумя факторами — сложность процесса и невостребованность клинкового оружия. Изготовление булата — тонкий процесс, сравнимый с искусством, который нельзя поставить на конвейер. При отсутствии устойчивой простой процедуры булат несмотря на свои исключительные свойства остается невостребованным.

Обращают внимание и на отсутствие применения булата в настоящее время. Холодное оружие стало частью истории, коллекционные образцы воспроизводят преимущественно любители. Отчасти булат применяется при изготовлении ножей, однако их практическое применение остается под вопросом

Отчасти булат применяется при изготовлении ножей, однако их практическое применение остается под вопросом.

Заточки

Заточки из булата не изготавливаются. Учитывая сложность производства материала, его направляют на более востребованные и практичные изделия — ножи, кинжалы, клинки.

Складные ножи

Складной булатный нож

Складной булатный нож

Складные ножи из булата также встречаются нечасто. Обычно под их видом продают изделия из дамасской стали или обычных сплавов с травлением под дамаск. Настоящие булатные складные ножи изготавливаются преимущественно на заказ и стоят недешево.

Такие изделия обладают всеми достоинствами булатной стали, однако имеют и ряд недостатков. Заточить нож из булата крайне сложно, особенно если делать это обычной заточкой или точильным камнем. Процесс может занять часы, хотя и затупление материала происходит в разы медленнее.

Кухонные

Кухонные ножи из булата не имеют широкого распространения по тем же причинам, что и складные. При выборе такого клинка учитывают следующие нюансы:

- серийных булатных ножей, тем более кухонных, не бывает, каждое изделие делается индивидуально;

- обычный булат подвержен коррозии, что требует тщательного и каждодневного ухода за ножом, который используется на кухне;

- кухонный нож из булата ввиду сложности изготовления будет стоить столько же, сколько и охотничий;

- на заточку такого изделия уйдет не менее двух часов, простая точилка для этого не подойдет.

При выборе кухонного булатного ножа рекомендуется заказывать изделие из нержавеющего булата. Процесс его изготовления еще сложнее, найти мастера по нему не просто, да и стоимость будет значительно выше.

Боевые

Нож с коротким лезвием

Нож с коротким лезвием

Боевые ножи из булата делаются преимущественно для коллекций. Такие клинки не подразумевают практичного применения и нередко делаются с декоративными вставками и рукоятями. Они также подвержены коррозии и долго затачиваются, однако в качестве экспоната могут лежать длительное время.

Боевые ножи изготавливаются на заказ или приобретаются у мастеров уже в готовом виде. Изделия могут копировать различные образцы ушедших эпох или иметь собственный оригинальный дизайн.

Охотничий

Охотничьи булатные ножи также покупаются преимущественно для коллекций, а не для практического применения. Это обусловлено все теми же недостатками материала — уязвимость к коррозии и длительный процесс заточки.

Следует учитывать и нюансы, по которым затачивают нож. Процесс должен быть медленным, многие сравнивают его с медитацией. Не допускаются действия, способные поцарапать клинок. При заточке не используют алмазные абразивные бруски, способные повредить структуру металла.

Что важно знать о ножах из дамасской стали

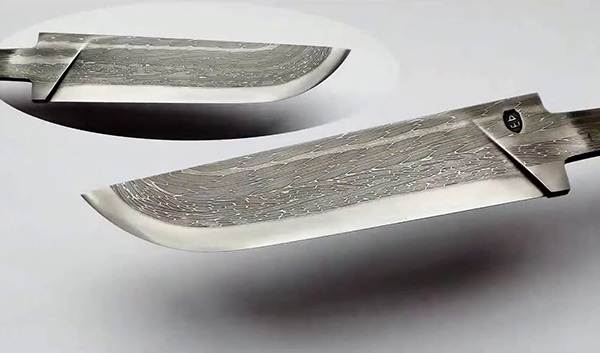

Данный материал часто встречается в японских легендах, где воины сражались с помощью клинков, изготовленных из дамаска. Сегодня этот метал не так распространен, но до сих пор считается верхом мастерства. Узорчатые стали слоеного типа можно разделить по технологии изготовления на несколько обширных групп.

- Кузнечная сварка – возможны художественные узоры.

- Тигельная плавка – рисунок появляется в результате кристаллизации сплавов высокоуглеродистого вида.

Только с таким инструментом будет приятно готовить и работать.

Первый метод более распространен из-за меньшей затраты на оборудование. Осуществить его можно даже в самой простой сельской кузнице. По качеству кухонные ножи из дамаска будут хороши даже несмотря на отсутствие в процессе производства огнеупорных тиглей, высокотемпературных печей, плавильных реагентов.

Одним из важнейших критериев при выборе ножа считается материал его изготовления.

Процесс изготовления

Во время производства специалист нагревает пластины стали разных марок. В результате получается один брусок (первая сварка). Далее полученный пакет распаковывают, разделяя на полоски. После их соединяют, чтобы произвести повторную сварку.

В рейтинге бесспорно лидируют кухонные ножи из дамасской стали.

Процесс продолжается многократно. Мастер сам выбирает точку, в которой пора остановится. Он регулирует количество слоев самостоятельно.

Дамасская сталь – это уникальный материал, для производства которого используется металл нескольких сортов.

Перечень основных видов узора

Рисунки на лезвии отличаются друг от друга. Это регулируемый процесс, поэтому существует список возможных узоров:

- «дикий» – получается благодаря совмещению определенного числа слоев;

- мозаичный – сложен в воспроизведении, чем и ценен;

- штемпельный – наиболее распространенный, он возникает при насечках любой формы (например, крест, ромб) на бруске, а после происходит расковывание, как результат на изделии образовывается рисунок;

- турецкий – этот вид можно легко отличить от другого из-за причудливых форм.

При производстве собираются несколько пластин металла с разной твердостью и плотностью, после чего пластины прогреваются до высокой температуры для их соединения, а затем подвергаются процессу ковки.

Характеристики материала

Профессионалы знаю, что при выборе хорошего инструмента необходимо обращать внимание на значение HRC. Это уровень твердости по специальной шкале Роквелла

Соответственно, чем выше цифра, тем прочнее изделие (заточка держится лучше).

Число слоев в дамасском кухонном ноже может составлять от нескольких сотен до нескольких тысяч.

Данное значение может колебаться в пределах 40-70 единиц. Чуть больше сорока имеет китайская штамповка, а семьдесят японская катана.

Благодаря такому способу производства металл обладает особыми свойствами, которые так ценятся потребителями, а также имеет уникальный рисунок.

Обратите внимание! Именно на этот параметр следует обращать внимание при покупке качественного режущего предмета. Кухонный нож не подвергается щелочи, кислотам

Кухонный нож не подвергается щелочи, кислотам.

Дамасская сталь имеет несколько разновидностей. От вида стали зависят и характеристики ножа в процессе эксплуатации.

Плюсы и минусы дамасских ножей

Без отрицательных сторон не обойтись, даже рассматривая настолько качественную сталь. Но для начала следует разобраться во всех положительных моментах.

- Его прочность составляет целых шестьдесят две единицы. Такое значение позволяет работать с костями, деревом, а с мягкими тканями изделие справится в миг.

- Красота лезвия. Данный параметр никак не влияет на качество, но именно он создает индивидуальность, узнаваемость.

Рисунок на таком лезвии невозможно предугадать заранее, так как он получается в процессе перемешивания металла в результате его ковки вручную.

Все стальные предметы обладают минусами. При обзоре дамаска выделяются следующие.

- Нелегкий процесс производства напрямую влияет на ценник.

- Необходимо бережно относиться, ухаживать за ним, особенно после сложных работ (вытирать насухо).

- Невысокая стойкость к коррозионному процессу из-за низкого содержание легирующих компонентов в составе (превалирующим является углерод).

Традиционная сталь считается самым прочным подвидом материала.

Несмотря на несколько негативных параметров, повара часто предпочитают именно такие модели режущего лезвия.

Мозаичная сталь создается путем размещения металла различного профиля и размера внутри заготовки.

Способы производства материала

Существует четыре способа изготовления булатной стали. Первый подразумевает прямое сплавление железной руды с измельченным графитом. Это наиболее простой с точки зрения подготовки способ, так как он не требует получения чистого железа. Но для его успешной реализации необходима руда с процентным содержанием металла не менее 85%, иначе не получится булатной стали хорошего качества.

Для данного варианта не подойдут руды с содержанием самородной серы, которые в природе встречаются довольно часто. Так что достать подходящий материал будет чрезвычайно сложно. В современных условиях этот способ не используется, так как найти чистое железо не проблема, но в древние времена этот метод был наиболее распространен в кузнечном деле. Второй способ подразумевает расплавление железа при непосредственном доступе углей. При этом в сплав попадает не только чистый углерод, но и его оксиды, которые и придают металлу структуру булата. Этот способ также сейчас не используется, потому что для него характерна высокая доля примесей в получаемом материале, что негативно сказывается на его качестве.

Третий способ — долговременное обжигание железа без доступа воздуха. Этот метод является самым дешевым в реализации, поэтому имеет широкое распространение. Получаемый таким способом материал называют литым булатом. Важным условием получения хорошего материала является точный расчет времени обжига. В противном случае в сплав может попасть избыточное количество углерода, что приведет к его плохой ковкости и хрупкости. Четвертый вариант — самый дорогостоящий, но при этом позволяет получать материал наилучшего качества. Он подразумевает сплавление чистого железа с графитом в безвоздушной среде. Это позволяет избавить булатную сталь от нежелательных примесей и оксидных присадок.

Изделия из булата данной марки наиболее ценятся в кругу знатоков, поэтому стоят довольно дорого. В древние времена такое оружие могли себе позволить только зажиточные воины. В наши дни клинки служат в основном в качестве украшений, которые вешают на стену. Изредка они могут служить для исторических реконструкций известных битв прошлых эпох. Для перечисленных целей используют булат наилучшего качества, чтобы оружие красиво смотрелось и по своим свойствам не отличалось от лучших клинков прославленных мастеров кузнечного дела. Самые дорогие образцы украшаются разнообразными рукотворными узорами, которые посвящены тематике баталий. Рукоятки клинков также служат для украшения. Их изготавливают из самых разнообразных материалов от искусно обработанных рогов животных до драгоценных металлов. Дополнительно эфес может быть инкрустирован разноцветными камнями.

Кроме приведенных способов существовал еще один, который не получил широкого распространения. В качестве эксперимента металлурги Советского Союза испытали следующий метод производства булатной стали. На первом этапе чистое железо или низкоуглеродистую сталь расплавляли в индукционной печи, а затем вводили в расплав кремниевые и алюминиевые присадки, после чего добавляли к полученному сплаву графит. На выходе получался чугун с 3-4% содержанием углерода. Но на этом процесс плавки не заканчивался.

В расплав постепенно добавляли железо или низкоуглеродистый стальной лом в пропорциях, чтобы массовая доля добавок составила 50-70% от массы чугуна. После остывания и кристаллизации был получен булат с высокоуглеродистой металлической сеткой, в которую были вплетены низкоуглеродистые элементы. Полученный булат обладал великолепными свойствами по ковкости и пластичности, а также показывал запредельную твердость. Но в широкое производство этот способ не пошел из-за сложности технологического процесса и высокой дороговизны выплавки. Кроме того, были уже известны и более современные и совершенные материалы, так что такие затраты на получение булата справедливо сочли неоправданными.

Лучшие характеристики и свойства металла

Качественная характеристика сплава обусловлена его химическим составом:

- высокая прочность – 63 единицы по шкале Роквелла;

- прекрасная износостойкость;

- хорошая гибкость и ударная вязкость, что позволяет использовать металл в различных отраслях и сферах жизни;

- однородность структуры, что гораздо упрощает обработку сплава.

Каждое это свойство делает К340 идеальным выбором, чтобы производить ножи. Особенно ярко достоинства сплава проявляются при изготовлении охотничьих моделей с фиксированными клинками.

Нож Colada Bohler K340 S.

Охотничий нож из стали bohler k340, заточенный правильно, позволит без проблем перерезать толстый канат, вскрыть жестяную банку, разрубить кость животного, не потеряв первозданной остроты. Клинки из этого сплава не крошатся, не переламываются, характеризуются прекрасной износостойкостью.

Хоть К340 и не относится к нержавеющим маркам, она практически не окисляется, чему способствует молибден и ванадий в составе.

Плюсы и минусы для ножей

Среди достоинств сплава можно выделить следующие:

- высокая износостойкость;

- устойчивость к окислению;

- большая механическая прочность, что играет важную роль для инструментов, которые поддаются серьёзным нагрузкам;

- поверхность металла имеет хорошую стойкость к коррозии в процессе эксплуатации, что обусловлено низким содержанием углерода;

- способность сохранять свои первоначальные размеры и геометрическую форму под воздействием внешних факторов;

- возможность азотирования;

- отличная вязкость металла;

- хорошая обрабатываемость на различном электрооборудовании;

- подходит для вакуумного закаливания.

Из основных недостатков особенно выделяются такие:

- сталь не относят к нержавеющим, это полунержавеющая вариация, поэтому главное противопоказание – длительное пребывание во влажной среде;

- процесс дробления влечёт при изготовлении дополнительные затраты;

- технология производства требует значительных финансовых вложений, что увеличивает стоимость конечного продукта;

- редкоземельный ниобий, имеющийся в составе даже в небольшом количестве, усложняет обрабатываемость;

- при обычной сварке есть большая вероятность растрескивания стали. Чтобы избежать этого, необходимо использовать специальные электроды.

Характеристики булатной стали

Хаотичный узор клинка — характерная особенность булатной стали

Хаотичный узор клинка — характерная особенность булатной стали

По своей структуре и характеристикам сталь булат — это композит, представляющий собой химически, физически и структурно неоднородную сталь. Одна из теорий подразумевает, что роль матрицы в нем выполняет мягкая пластичная основа феррита (чистого железа с содержанием углерода при 20 градусах до 0,006%).

Упрочение обеспечивается карбидом железа, что дает высокую вязкость сплава. Износостойкость лезвия обусловлена его самозаточкой — стачивание мягких волокон на режущей кромке приводит к выходу на волокна с цементитом, что формирует принцип микропилы. Он же обеспечивает вспарывающий принцип прорезания.

Длительная и качественная заточка булатного клинка придавала ему значительную остроту. Мифические тесты по разрезанию таким оружием конского волоса или газового платка в воздухе имеют подтверждения. При этом острота клинка сохранялась длительное время, даже после того, как им приходилось рубиться в сражении.

Отличительная особенность булата — структурный узор стали. Он может быть полосатым, волнистым или сетчатым. Чем он сложнее — тем выше ценится клинок. Формируется он при охлаждении

Обращают внимание на искусственную роспись — она характерна для дамасских клинков, булат не создается с гравировками и рисунками

Особенности заточки

Как уже неоднократно упоминалось провести заточку самостоятельно, без опыта и должно оборудования очень не просто. Имеется в виду качественное затачивание, когда сохраняется правильный угол, а поверхность блестит, как зеркало. А поцарапать клинок можно и камнем, только результату будет ноль.

Если же есть необходимые навыки и желание самостоятельно затачивать свои нож, понадобится минимальный набор абразивных камней. Удобнее всего режущую кромку можно довести до острого состояния с помощью японских водных камней, абразивов на основе оксида алюминия и алмазных брусков с зернистостью 100/80 и 50/40. Работать нужно по стандартной схеме: сначала грубое зерно с соблюдением одинакового угла, а затем постепенное его уменьшение и конечная полировка со специальной пастой.

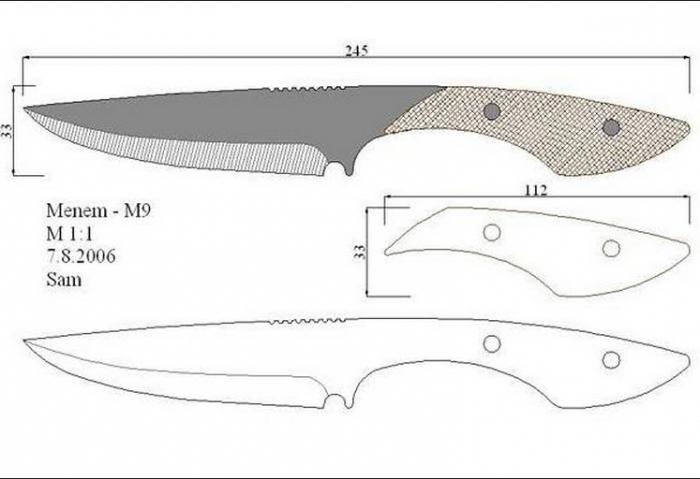

Пошаговая инструкция изготовления ножа из троса и полосы от напильника

Дамасскую сталь и изделие из нее изготовить сложнее. Но готовый образец будет иметь более привлекательный вид. Ниже приведена последовательность изготовления клинка.

Из нескольких отрезков троса готовят заготовки. Их сваривают с помощью стержней из нержавеющей стали. Трос представляет собой жесткий металл, а нержавейка – это мягкий, пластичный материал.

Перед началом работ производится промывка. Используется в дизельном топливе. Желательно вымыть имеющиеся органические включения.

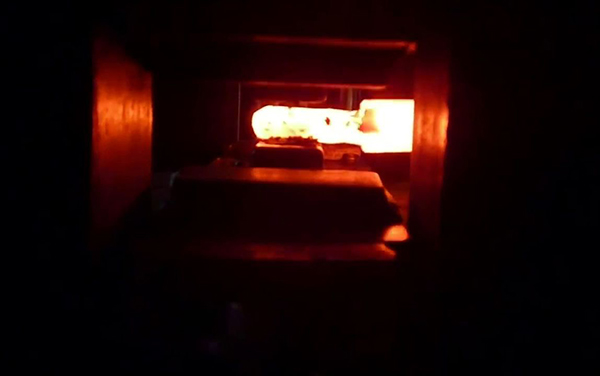

В муфельной печи производится первичный обжиг.

Бура помогает избавиться от окалины. При высокой температуре шлак не будет задерживаться внутри заготовки.

Первая очищающая ковка. Несильные удары. Нужно механическим путем вытряхнуть возможные шлаки, тогда не будут образовываться раковины.

Ковка с помощью легкого молотка позволяет придать прямоугольную форму. Сначала уплотняется поверхностный слой.

Ковка тяжелым молотом ведется для уплотнения всего внутреннего пространства. Задача этой операции – получить монолитное изделие.

На автомате создают полосу нужного размера. Теперь заготовка по своим параметрам превращается в пластину.

После проковки на автомате на заготовке проявляется желаемый рисунок.

Если не устраивает внешний вид, то можно перековать. Умелые мастера часто перековывают пластину несколько раз, а потом выполняют перекручивание заготовки. Тогда образуются оригинальные звезды.

Приваривается будущая режущая кромка. Для нее используется полоса от напильника, в которой использована сталь У10. На кромке твердость составить HRC 60…63. Остальная часть лезвия останется пластичной.

На тяжелом прессе 120 т производится ковка рукоятки.

Клинок приобретает нужную форму. Нагрев более 900 ⁰С делает металл весьма пластичным.

Отковывается рукоять.

Готовая поковка уже имеет довольно привлекательный вид. Нужно стачивать спуски, чтобы были образованы режущие кромки.

Спуски сточены. Клинок готов для дальнейшей работы. Самая трудоемкая часть работы выполнена.

Рисунок на лезвии показывает, что изделие изготовлено из дамасской стали.

Варианты клинка. Ни один из них никогда не повторится. Каждый будет иметь только ему присущую структуру. С помощью кислоты добиваются проявления более глубокого рисунка.

Еще возможный вариант. Если на стадии сварки будущих элементов изменять толщину троса и нержавейки, то можно получать каждый раз новые виды дамаска.

Используя иные материалы, можно создавать и другие виды клинков.

На что обратить внимание при выборе

Если не вдаваться в подробности, конструкция любого ножа состоит из двух основных деталей: клинок и рукоять

Если с клинком всё понятно, его характеристики зависят от стали, то на рукоять требуется обратить внимание, так как она влияет на важнейшие свойства режущего инструмента:

- устойчивость к загрязнениям;

- прочность;

- балансировка;

- комфортабельность;

- манёвренность.

Большинство профессионалов отдаёт предпочтение натуральному материалу ввиду его превосходства во внешнем виде над синтетикой. Среди таких особое место занимает береста, которая отличается рядом положительных характеристик:

- низкая теплопроводность;

- влагостойкость;

- никогда не гниёт.

Если выбор пал на складной нож, тот основную роль играет его механизм. Изделие должно без каких-либо трудностей раскрываться одной рукой и легко закрываться. Наибольшую популярность имеют 3 основных вида замков, которым лучше отдать своё предпочтение:

- Liner Lock;

- Axis Lock;

- Compression Lock.

Качество режущего инструмента напрямую зависит от производителя. Среди отечественных производителей наибольшей популярностью пользуются:

- Кизляр;

- Ворсма;

- Златоуст.

Нож Барс 2 (ХВ5-алмазка, венге). Российский рынок переполнен китайскими поделками, настоящий алмазный нож не имеет ничего с ними общего. Обычно они имеют низкое качество, далёкое от оригинала. Чтобы не приобрести подделку, совершать покупки лучше у проверенных производителей.

Виды кухонных ножей из дамасской стали

Многие не знают, что дамасская сталь имеет несколько разновидностей. От вида стали зависят и характеристики ножа в процессе эксплуатации.

- Традиционная сталь. Рисунок на таком лезвии невозможно предугадать заранее, так как он получается в процессе перемешивания металла в результате его ковки вручную. Традиционная сталь считается самым прочным подвидом материала.

Традиционная сталь считается самым прочным подвидом материала.

- Мозаичная сталь. При таком способе производства узор проектируется заранее, создается путем размещения металла различного профиля и размера внутри заготовки.

При таком способе производства узор проектируется заранее.

- Промышленная дамасская сталь. Сталь промышленного производства отличается от дамаска, изготовленного вручную. Для ее производства применяют вакуумные технологии, а узор создается с помощью процессов штамповки и фрезерования.

Для ее производства применяют вакуумные технологии, а узор создается с помощью процессов штамповки и фрезерования.

Из дамасской стали производят как уникальные ножи, так и целые комплекты этих изделий. Удобнее всего приобрести следующие виды кухонных ножей из дамаска:

- Шеф-нож, который используются для нарезания овощей и разделки мяса, имеет высоту клинка выше 20 см;

Шеф-нож используются для нарезания овощей и разделки мяса.

- Сантоку, классический японский инструмент, который может применяться практически для любых продуктов;

Сантоку, классический японский инструмент, который может применяться практически для любых продуктов.

- Изделие для стейка имеет длину лезвия 12-15 см, применяется для разделки рыбных и мясных стейков;

Изделие для стейка имеет длину лезвия 12-15 см.

- Для овощей, который отличается коротким острым лезвием;

Для овощей отличается коротким острым лезвием.

- Универсальный инструмент, обладающий лезвием длиной 12-15 см, подходит для сервировки закусок или измельчения овощей.

Подходит для сервировки закусок или измельчения овощей.

Материал рукояти изделия также может отличаться. На производстве чаще выпускаются изделия с рукоятью из композитного материала, а у мастеров, занимающихся изготовлением режущих инструментов вручную, можно приобрести нож с рукоятью из ценной породы дерева или наборной кожи.

Материал рукояти изделия также может отличаться.

Советы по уходу

Ножи из стали 100Х13М больше понравятся пользователям, которые любят остроту и агрессивность резания. Использование подобающих инструментов во время загородного пикника, охоты, рыбалки, профессиональной деятельности будет славным подспорьем в работе. Как и любой другой предмет, ножичек любит заботу. Первейшие условия:

- содержать в чистоте клинок;

- периодически обрабатывать лезвие минеральными маслами;

- своевременно править и затачивать.

При заточке рекомендуется использовать мелкозернистый алмаз или водный камень, ремень из кожи, пасту ГОИ.

В зависимости от назначения правильно выбранный угол будет определять, как долго будет служить предмет впоследствии. Для тяжёлых работ (костей, дерева) он будет составлять 40 градусов, для разделки мелкой рыбы и кухонных работ подойдёт угол в 25-30 градусов. При таких условиях нож из «сотки» будет иметь идеальную заточку в течение длительного времени.

Ещё одно условие: приобретая клинки из стали 100Х13М, нужно выбирать изготовителей, зарекомендовавших себя с хорошей стороны. Ведь не всё зависит от характеристик стали. Нужен грамотный подход производителя к обработке (закалке, полировке, заточке), не последнюю роль играет конструкция резака. Только в этом случае нож будет служить долго.